Cyklus údržby a preventivní opatření HARDNOSE PUDICE jsou nezbytné pro zajištění toho, aby fungovalo efektivně a po dlouhou dobu. Průvodce hardnose se běžně používají při řezání, zpracování dřeva a dalších průmyslových oborech. Jeho úlohou je pomáhat řetězcům nebo jiným mechanickým dílům udržovat přesné stopy ke snížení opotřebení a zlepšení přesnosti řezu.

Průvodce hardnose by měly být pravidelně kontrolovány, aby se zajistilo, že nedochází k nadměrnému opotřebení, prasklinám, korozi nebo jakékoli formě fyzického poškození. Doporučená frekvence inspekce závisí na prostředí použití a pracovní zátěž. Obecně se provádějí inspekce každých 30 až 60 dní.

Ve vysokoškolském nebo vysokofrekvenčním prostředí používání (jako jsou rostliny zpracování dřeva, pily atd.) By se měla zvýšit frekvence inspekce a doporučuje se kontrolovat každých 15 až 30 dní.

Pokud je vodicí lišta HARDNOSE používána pouze příležitostně, může být frekvence inspekce náležitě snížena, ale každý 3 až 6 měsíců je stále vyžadována podrobná inspekce.

Při každé inspekci se doporučuje namazat vodicí lištu hardnose. Mazání může snížit tření, snížit opotřebení a zabránit rezinci. Mazání se obvykle provádí každých 30 dní, ale v extrémně tvrdých pracovních podmínkách nebo prostředích s velkou vlhkostí může být mazání vyžadováno častěji.

Po každé operaci, zejména v prostředích, kde jsou zpracovávány štěpky, prach atd. Povrch vodicího proužku lze jemně čistit stlačeným vzduchem nebo štětcem.

Život vodicího proužku tvrdého nosu závisí na materiálu, frekvenci použití a pracovním prostředí. Za normálních podmínek použití má vodicí pás tvrdého nosu obvykle životnost 1 až 3 roky. Pokud se použije ve vysokém zatížení, s vysokým obsahem oblečení, může být nutné jej vyměnit asi po 1 roce.

Pokud se zjistí, že vodicí pás tvrdého nosu má trhliny, těžké opotřebení nebo nevratnou deformaci, měl by být okamžitě vyměněn.

„Nos“ vodicího proužku tvrdého nosu je obvykle součástí, která je nejvíce náchylná k opotřebení, protože je v přímém kontaktu s řetězem a mechanickými částmi. Při kontrole věnujte zvláštní pozornost, zda má nos nadměrné opotřebení a zda existují ostré hrany nebo praskliny.

Rovná plodnost vodicího proužku je zásadní pro přesnost řezání. Opotřebované nebo deformované hrany povedou k nepřesnému řezání, takže je nutné pravidelně kontrolovat a porovnávat rozdíly v okrajích nových a starých vodicích proužků.

Zkontrolujte povrch vodicího proužku tvrdého nosu, kde najdete známky škrábanců, promáčknutí nebo koroze, zejména poškození, které ovlivňuje přesnost řezu nebo účinnost práce.

Ujistěte se, že používáte maziva nebo tuky, které jsou kompatibilní s vodicími proužky tvrdého nosu. Mazání pomáhá snižovat tření a prodloužit životnost vodicích proužků. Používejte maziva, která jsou odolná vůči vysokým teplotám nebo speciálním mazivům ve vysokoteplotním prostředí a maziva vhodná pro nízké teploty v prostředí nízké teploty.

Nadměrné mazání může způsobit, že se nečistoty hromadí a zvyšují opotřebení, což může mít nepříznivý vliv na vodicí proužky. Naneste vhodné množství maziva a pravidelně odstraňte povrchový olej.

Při čištění proužků tvrdého nosu se vyhněte použití ostrých nástrojů, jako jsou štětce tvrdých štětin a kovové škrabky, které mohou poškrábat povrch a způsobit další opotřebení. Použijte měkký hadřík, houbu nebo speciální čisticí nástroj.

Pravidelně používejte stlačený vzduch k čištění nečistot, jako jsou piliny, prach, písek atd. Kolem vodicích proužků, abyste se vyhnuli zbytečnému opotřebení na vodicích proužcích způsobených těmito látkami.

Snažte se vyhnout dlouhodobé expozici vodicího proužku tvrdého nosu do vlhkého prostředí, protože vlhkost a vlhkost urychlí korozi kovových povrchů. Při používání mohou být materiály odolné proti vlhkosti použity k ochraně na místech s vysokou okolní vlhkostí.

Zkontrolujte povrch vodicího proužku na skvrny z rezance nebo koroze, zejména v zařízení, které je často vystaveno vysoké vlhkosti nebo chemickému prostředí. Jsou-li nalezeny známky koroze, měly by být okamžitě vyčištěny a odolné proti rzi.

Pracovní zatížení vodicího proužku tvrdého nosu je omezené a přetížení může způsobit nadměrné opotřebení nebo poškození vodicího proužku. Při skutečném provozu se vyhněte přetížení vybavení a pokuste se udržet zatížení v doporučeném rozsahu pásu tvrdého nosu.

Ujistěte se, že řetězec je správně porovnáván s vodicím proužkem tvrdého nosu. Řetězec, který je příliš volný nebo příliš těsný, způsobí další zátěž vodicího proužku tvrdého nosu, což má za následek rychlejší opotřebení nebo poškození. Pravidelně kontrolujte napětí řetězce, abyste se ujistili, že je správně napínán.

Během pravidelné údržby, pokud zjistíte, že existuje neznámá chyba nebo problém s vodicím proužkem, můžete požádat profesionální techniky, aby provedli podrobnější inspekce a opravy, abyste zajistili normální provoz vodicího proužku tvrdého nosu.

Pokud má vodicí pás tvrdého nosu mírné poškození nebo opotřebení, můžete zvážit jeho opravu, ale pokud je poškození vážnější (jako jsou trhliny, úplné opotřebení povrchu atd.), Měli byste zvážit jeho výměnu.

Někteří výrobci poskytují opravy pro vodicí proužky tvrdých nos, které mohou obnovit jejich původní funkci svařováním nebo přepracováním.

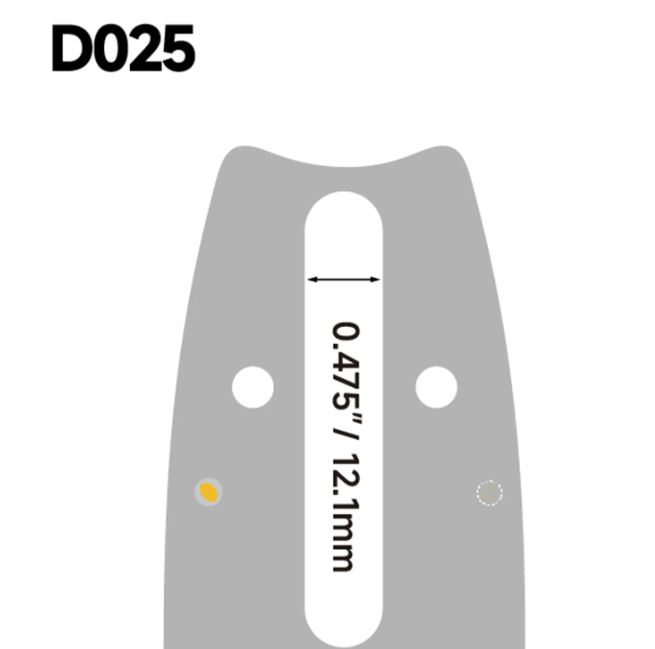

Při výměně proužků tvrdého nosu byste si měli vybrat produkty, které jsou v souladu s původním modelem a specifikací. Použití vodicích proužků, které nesplňují specifikace, může ovlivnit provozní přesnost zařízení nebo dokonce způsobit vážnější poškození.

Pokud je zařízení upraveno nebo se změní prostředí použití, můžete zvážit výběr vodicího proužku s vyšším výkonem nebo lepší přizpůsobivostí novému prostředí.

Cyklus údržby a opatření vodicího proužku tvrdého nosu se zaměřuje hlavně na pravidelnou inspekci, mazání, prevenci koroze, čištění a vyhýbání se přetížení. Během přiměřených údržbářských cyklů a pečlivé každodenní údržby může být životnost vodicího proužku tvrdých nos účinně prodloužena, může být výskyt poruch snížen a lze zlepšit účinnost a stabilitu provozu zařízení. .